Conseil d’expert : quelle technologie d'emballage à température contrôlée choisir en fonction de vos besoins ?

Abbes Kacimi est ingénieur et Directeur Expertise Chaîne du Froid chez Sofrigam. Auteur de plusieurs articles scientifiques sur la thématique, il parcourt avec nous les différentes solutions techniques qui existent en termes d’emballages à température contrôlée.

Quelles sont aujourd’hui les différentes solutions d’emballage existantes pour les produits thermosensibles ?

Trois technologies sont possibles :

- Active, ou dynamique : l’emballage a besoin d’une source d’énergie externe (prise électrique ou batterie) pendant son utilisation pour assurer le maintien de la température.

- Semi-active, ou semi-dynamique : la source de froid de l’emballage est statique (plaques eutectiques ou PCM) placée dans compartiment isolé. L’échange de chaleur entre l’espace utile et la source de froid est régulé par un système thermique fonctionnant sans source d’énergie électrique (c’est le cas l’iBox de Sofrigam).

- Passive, ou statique : l’emballage est garni de plaques eutectiques ou d’un matériau à changement de phase qui représentent la source d’énergie. Associées à un isolant, elles permettent la création d’un microclimat dans la plage de température requise.

Emballage isotherme passif avec plaques eutectiques

Chaque solution d’emballage en température dirigée a des inconvénients spécifiques : lesquels ?

La solution active régule la température mais n’offre pas l’autonomie : elle est tributaire de la disponibilité de l’électricité, ce qui n’est pas évident notamment dans des pays en voie de développement. Généralement, ce type d’emballage n’est pas utilisé en transport aérien. Sauf bien sûr si le produit transporté supporte des excursions de température pendant une durée suffisamment longue (il faut intégrer le passage en douanes, le temps sur le tarmac, etc.).

La solution semi-active régule la température et offre l’autonomie : l’emballage est réutilisable au moins 100 fois et peut être proposé en location prêt à l’emploi. Cette solution demande également une maîtrise du retour.

La solution passive offre l’autonomie mais ne régule pas la température : C’est la solution la moins chère et la plus utilisée dans le transport aérien. Le coût du transport dépend du volume et du poids de la caisse.

Alors qui peut être concerné par quelle solution d’emballage réfrigérant ?

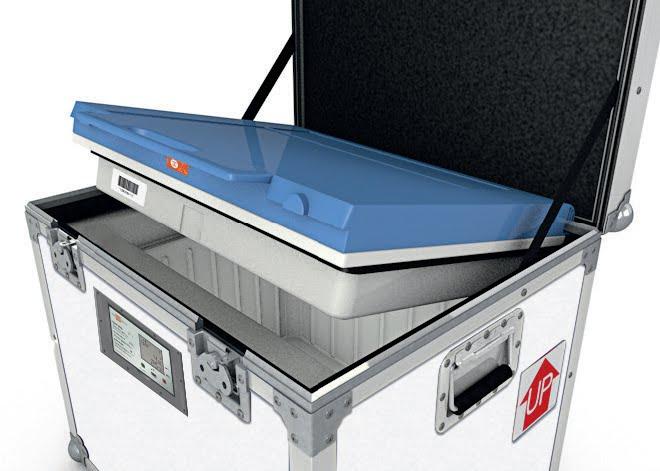

Emballage réfrigérant semi-actif iBox de Sofrigam

La solution active est typiquement la plus simple et la plus économique pour un transport groupé de produits (camion complet par exemple). Les laboratoires pharmaceutiques l’utiliseront pour le transport des produits vers les dépositaires, ou les plateformes de distribution, en une seule étape logistique dans un camion frigorifique. Mais il faut une quantité suffisante de produits pour optimiser le coût d’utilisation d’un véhicule frigorifique.

La solution semi-active, qui possède une source de froid statique, est idéale car la régulation de température peut s’effectuer thermodynamiquement, dans l’iBox développée par Sofrigam notamment. Il s’agit d’un transfert thermique entre le compartiment où se trouve la source de froid et les produits, le tout sans contact et à l’aide d’une unité de régulation thermique. Cette solution est recommandée pour le transport de biopsies et de MTI (médicaments de thérapie innovante).

La solution passive, ou statique, ne nécessite pas de source d’énergie électrique : les parois de l’emballage sont isolées, et des plaques eutectiques à base d’eau ou de PCM sont utilisées pour permettre de conserver la température dans la plage requise. L’épaisseur de l’isolant et la quantité de plaques dépendent de la durée de conservation (autonomie) et du profil de température. Le matériau utilisé dans ces plaques est sélectionné en fonction de sa température de fusion, qui doit être adaptée à la plage de conservation. Pour la qualification de ces matériaux, le pire scénario est envisagé en termes de durée par exemple : le profil de qualification est donc beaucoup plus sévère qu’en réalité, ce qui garantit fiabilité et autonomie aux emballages statiques. Cette solution d’emballage isotherme s’adapte particulièrement bien à tous les besoins et profils, y compris pour des transports délicats d’essais cliniques.