Études thématiques

Actualités

Études de cas

Les protocoles de stabilisation des plaques eutectiques

La préparation des plaques eutectiques utilisées dans les emballages isothermes est une étape déterminante dans la sécurisation de la chaîne du froid des produits de santé. En fonction de la nature des produits et du profil de température, ces accumulateurs thermiques doivent être stabilisés et insérés dans les solutions d’emballages à une température prédéfinie. Nous analysons dans cet article les deux modes opératoires de préparation des plaques eutectiques.

Propriétés et méthode de préparation des plaques eutectiques

Propriétés des solutions eutectiques aqueuses

La solution eutectique permet de compenser la chaleur échangée entre l’intérieur et l’extérieur de la caisse isotherme et remplace le besoin d’utiliser une source d’énergie externe.

Ayant une chaleur latente élevée (334 kJ/kg), non toxiques, ininflammables et économiques, les solutions eutectiques aqueuses sont les plus utilisées dans les emballages isothermes. Comparées aux autres matériaux à changement de phase, les solutions 0 °C à base d’eau sont les plus utilisées pour la plage +2/+8 °C sous les profils de température chauds (> +15 °C).

Les performances des solutions eutectiques sont améliorées en les présentant sous forme de gels par l’addition d’agents viscosants. La viscosité supprime ou réduit la convection et ralentit la fusion, ce qui permet d’obtenir une durée de restitution supérieure à celle de l’eau.

La quantité d’accumulateurs thermiques à mettre dans une solution d’emballage isotherme dépend de plusieurs facteurs. Les principaux paramètres sont :

-

la capacité de stockage thermique de la solution eutectique utilisée ;

-

le coefficient global de transfert thermique K de la caisse isotherme ;

-

le profil de la température extérieure et la durée du circuit logistique ;

-

les exigences du produit à transporter.

Méthodes de préparation des plaques eutectiques

Prenons l’exemple des plaques eutectiques 0 °C. Elles sont utilisées comme accumulateurs thermiques dans les caisses isothermes pour conserver les produits de santé thermosensibles entre +2 °C et +8 °C.

Avant de les insérer dans l’emballage, ces plaques eutectiques sont généralement congelées dans des équipements standards à -20 °C environ, et ensuite stabilisées ou remontées une température proche de leur point de fusion (-2 °C environ). Effectuée selon un protocole validé, cette opération permet d’utiliser la phase latente de la solution eutectique tout en évitant que les produits transportés descendent en dessous de la limite basse de +2 °C.

Le mode opératoire appliqué pour atteindre cette température dépend des moyens disponibles et de la quantité d’accumulateurs thermiques à préparer. Ils peuvent être stabilisés à -2 °C par stockage dans une deuxième enceinte ou, en l’absence d’un tel équipement, laissés à la température ambiante pendant un laps de temps permettant de remonter leur température.

Impacts de la température d’insertion des plaques eutectiques dans l’emballage isotherme

Tests de performances thermiques des plaques eutectiques avec et sans stabilisation

Pour étudier l’impact de la température d’insertion des plaques eutectiques, des tests de performances thermiques ont été effectués sur la même caisse isotherme avec des plaques insérées à -20 °C et à -2 °C. Ces essais ont été réalisés selon un protocole spécifiant les conditions et les exigences métrologiques.

Protocole de test :

Caisse testée : Une caisse isotherme composée de panneaux de polyuréthane d’épaisseur 60 mm, ayant un volume intérieur de 29 litres et équipée de 8 plaques eutectiques 0 °C.

Charge de test : Produit standard (type vaccins), selon la norme NF S 99-700.

Pré-conditionnement thermique :

-

Les plaques eutectiques sont congelées à -20 °C pendant au moins 48 heures.

-

Les produits sont stabilisés dans une chambre froide à +5 °C pendant au moins 24 heures.

-

La caisse isotherme est stabilisée à +22 °C pendant au moins 24 heures.

Equipements de test : Pour ces essais thermiques, des sondes de température de type Pt100 sont utilisées pour mesurer la température dans la caisse et la température extérieure. Les tests sont réalisés dans une chambre thermostatique programmable.

Profil de température : Le profil de température appliqué pour les essais est le profil standard ST-96-b défini par la norme NF S 99-700.

Disposition des sondes de température : Trois sondes intérieures sont fixées sur les produits et disposées au coin bas, au milieu et au coin haut. Une quatrième sonde est placée dans l’enceinte thermostatique pour relever la température ambiante durant toute la durée du test.

Constitution de la configuration et lancement des tests : Le chargement de la caisse s’effectue à la température ambiante de +22 °C. La caisse chargée est placée dans la chambre du test, ensuite le profil de température programmé est lancé.

RESULTATS :

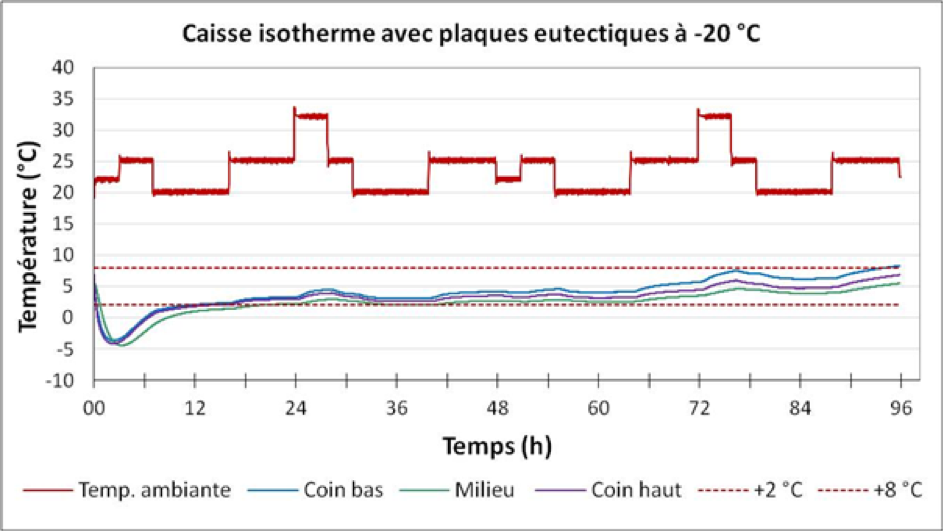

Plaques eutectiques insérées à – 20 °C : Dans ce test, les 8 plaques eutectiques congelées et stabilisées à -20 °C pendant au moins 48 heures sont insérées directement dans la caisse. Les températures intérieures et extérieures relevées sont présentées par la figure 1. On constate une chute de la température lors des premières heures du test. Les trois sondes enregistrent des températures négatives pendant 6 à 7 heures, ce qui peut provoquer la congélation du produit. La température minimale de -4.4 °C est enregistrée au bout de 3 heures de test. La caisse maintient les produits en dessous de +8 °C pendant 94 heures.

Figure 1. : Performances de la caisse avec des plaques eutectiques insérées à -20 °C

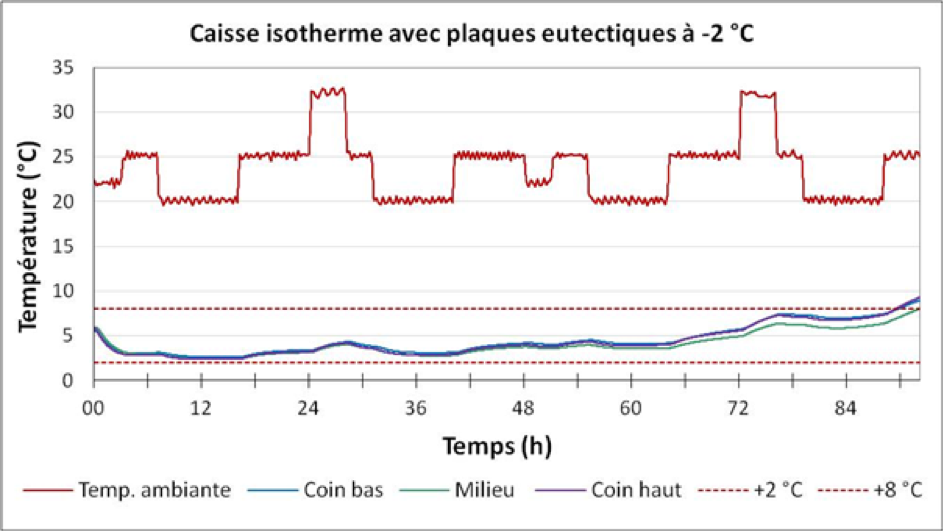

Plaques eutectiques insérées à – 2 °C : Dans ce test, les plaques eutectiques sont congelées à -20 °C pendant au moins 48 heures, ensuite stabilisées dans un autre congélateur à -2 °C pendant au moins 24 heures avant d’être insérées dans la caisse. Les températures relevées sont présentées par la figure 2. Les trois sondes enregistrent des températures supérieures à +2 °C pendant toute la durée du test, évitant ainsi tout risque de congélation des produits. La caisse maintient les produits entre +2 °C et +8 °C pendant 88 heures.

Figure 2. : Performances de la caisse avec des plaques eutectiques insérées à -2 °C.

Protocole de préparation des plaques eutectiques individuelles

Remontée à -2 °C par exposition à température ambiante

Beaucoup d’utilisateurs de plaques eutectiques ne disposent pas de deux équipements distincts, un pour la congélation en dessous de -15 °C et un autre pour la stabilisation à -2 °C. Dans ce cas, un mode opératoire basé sur une méthode empirique est proposé. Ce mode de préparation consiste à congeler les plaques eutectiques (généralement à -20 °C environ) et à les laisser ensuite à température ambiante jusqu’à ce que leur température atteigne les -2 °C environ. Le choix de la cible -2 °C permet d’utiliser la phase latente de la solution eutectique à 0 °C et d’éviter le risque de congélation des produits à transporter. Le temps de remontée en température est déterminé par le type de plaque eutectique, comme indiqué dans les tableaux ci-dessous :

Durées de remontées en température de -20 °C à -2 °C :

|

|

Durée de remontée en température de -20 °C à -2 °C |

|

|

Température extérieure |

Plaque d’épaisseur 15 mm |

Plaque d’épaisseur 30 mm |

|

+15 °C |

30 minutes |

60 minutes |

|

+20 °C |

25 minutes |

50 minutes |

|

+25 °C |

20 minutes |

40 minutes |

Durées de remontées en température des mêmes plaques eutectiques sous une température extérieure de +20 °C :

|

|

Durée de remontée jusqu’à -2 °C sous +20 °C |

|

|

Température de congélation |

Plaque d’épaisseur 15 mm |

Plaque d’épaisseur 30 mm |

|

-15 °C |

20 minutes |

40 minutes |

|

-20 °C |

25 minutes |

50 minutes |

|

-25 °C |

30 minutes |

60 minutes |

Protocole de test :

Les essais sont réalisés sur deux types de plaques avec une solution eutectique aqueuse 0 °C ayant la même longueur et la même largeur mais des épaisseurs nettes moyennes de 30 mm et de 15 mm respectivement. Les masses de la solution eutectique sont 700 g et 350 g.

Une sonde est placée au centre de la plaque eutectique à cœur de la solution. Pour vérifier la répétabilité des résultats, l’essai est réalisé simultanément sur trois plaques identiques et répété trois fois. Les sondes de température sont étalonnées dans la plage de travail.

Les plaques eutectiques instrumentées sont entièrement congelées et stabilisées dans le même congélateur à -20 °C. Elles sont ensuite placées à la température ambiante dans une chambre de test en évitant de les exposer au flux de la ventilation mécanique. Pour chaque type de plaque eutectique, les essais sont réalisés sous +15 °C, sous +20 °C et sous +25 °C.

La remontée en température de la solution eutectique en fonction du temps est enregistrée pour chaque plaque. Les valeurs moyennes de la température sont présentées par les figures 3, 4 et 5 sous +15 °C, +20 °C et +25 °C respectivement.

Figure 3. : Remontée en température des plaques eutectiques individuelles sous +15 °C

Figure 4. : Remontée en température des plaques eutectiques individuelles sous +20 °C

Figure 5. : Remontée en température des plaques eutectiques individuelles sous +25 °C.

Protocole de préparation des plaques eutectiques par palette

Beaucoup d’utilisateurs (laboratoires pharmaceutiques, répartiteurs, distributeurs…) utilisent de grandes quantités d’accumulateurs thermiques pour expédier les produits sous température contrôlée. Dans ce cas, la gestion de la préparation des accumulateurs thermiques ne peut pas se faire par plaques individuelles.

Des essais ont été réalisés sur une palette complète d’accumulateurs pour déterminer un mode opératoire permettant de préparer une grande quantité de plaques ou de plateaux eutectiques.

Remontée en température d’une palette de plaques eutectiques

L’objectif de cet essai est d’étudier la remontée en température jusqu’à -2 °C d’une palette complète de cartons de plaques eutectiques, en l’exposant à la température ambiante.

Des sondes de température sont placées dans des plaques eutectiques de cartons périphériques et au centre de la palette (positions défavorables et favorables). La palette complète est congelée et stabilisée à -20 °C ensuite laissée à une température ambiante de +20 °C. La durée de remontée en température est illustrée par la figure 6.

Figure 6. : Remontée en température d’une palette de plaques eutectiques sous +20 °C.

Ce test montre la difficulté, voire l’impossibilité, de gérer la remontée en température d’une palette complète d’accumulateurs thermiques en l’exposant à la température ambiante. Des écarts importants sont enregistrés entre les plaques eutectiques périphériques et celles placées au milieu. La durée moyenne de remontée en température de -20 °C à -2 °C varie de 2 heures pour les cartons périphériques à 26 heures pour les cartons placés au centre de la palette.

Stabilisation d’une palette de plateaux eutectiques dans une enceinte à -2 °C

Dans certains cas, plusieurs plaques eutectiques peuvent être regroupées dans un plateau. L’essai est réalisé sur une palette complète de plateaux eutectiques séparés par des supports permettant la circulation d’air, telle que livrée par le fournisseur. L’objectif de ce test est d’étudier la préparation d’une palette complète de plateaux eutectiques, en deux étapes :

-

La première consiste à congeler la palette dans une chambre à une température inférieure à -20 °C.

-

La deuxième consiste à stabiliser cette palette dans une autre chambre à -2 °C.

Des sondes de température sont placées dans des plaques eutectiques périphériques et au centre de la palette pour suivre la congélation et la stabilisation thermique des points favorables et défavorables de la palette. L’évolution de la température de ces points représentatifs est illustrée par la figure 7.

Figure 7. : Congélation et stabilisation à -2 °C d’une palette de plateaux eutectiques.

On constate le refroidissement des plateaux de +20 °C à 0 °C ensuite la congélation à 0 °C pendant une durée inférieure à 24 heures. Au bout de 36 heures tous les plateaux eutectiques sont stabilisés à la température de la chambre de congélation (en dessous de -20 °C). La palette est ensuite placée dans une deuxième chambre à -2 °C dans laquelle les plateaux sont entièrement stabilisés au bout de 24 heures. Une durée totale de 72 heures est suffisante pour congeler ensuite stabiliser à -2 °C une palette complète de plateaux eutectiques ajourés. En l’absence de circulation d’air entre les plateaux, la durée de préparation sera plus longue.

Le mode opératoire adéquat pour préparer une palette d’accumulateurs thermiques consiste à utiliser deux enceintes, la première à -20 °C environ pour effectuer la congélation entière des plaques (ou plateaux) et la deuxième à -2 °C pour la stabilisation thermique et le stockage.

Conclusion

La préparation des accumulateurs thermiques est une étape importante dans la bonne utilisation des caisses isothermes et la sécurisation de la chaîne du froid des produits de santé. La stabilisation thermique et l’insertion des plaques eutectiques à -2 °C permet d’éviter la congélation des produits. Le mode opératoire adéquat dépend de la quantité d’accumulateurs à préparer et des moyens utilisés.

Après congélation, les plaques individuelles peuvent être stabilisés dans une chambre à -2 °C ou laissés à la température ambiante (entre +15 °C et +20 °C) pendant une durée déterminée en fonction de la taille de la plaque, de la température de congélation et de la température ambiante.

Après congélation, les palettes complètes de plaques ou de plateaux eutectiques nécessite l’utilisation d’une stabilisation thermique dans une chambre à -2 °C.

Auteurs : Abbes Kacimi, Directeur Expertise Chaine du Froid, Sofrigam / David Stienne, Responsable du laboratoire Ater Métrologie